深入理解I类温度补偿电容的工作原理与选型指南

I类温度补偿电容的核心原理

I类温度补偿电容之所以能在温度变化环境下保持电容值稳定,关键在于其使用的介电材料具备特定的温度响应特性。这类电容通常基于钙钛矿型陶瓷材料(如BaTiO₃),通过掺杂微量元素实现居里点(Curie Point)的精确调控,使其在工作温度区间内呈现近似线性的电容-温度曲线。

一、温度补偿机制详解

当外部温度升高时,普通电容器的电容值往往随温度上升而下降(正温度系数)。而I类电容则利用材料内部晶格结构的变化,产生一个反向的负温度系数,从而“抵消”了整体系统的温度漂移效应。例如,在25℃到85℃范围内,其电容变化率可控制在±1%以内。

二、与II类电容的关键区别

| 对比项 | I类温度补偿电容 | II类温度敏感电容 |

|---|---|---|

| 温度稳定性 | 极高,ΔC/C < ±1% | 较差,ΔC/C 可达±20% |

| 介电材料 | 非铁电性陶瓷(如NP0、C0G) | 铁电性陶瓷(如X7R、Y5V) |

| 适用温度范围 | -55°C ~ +125°C | -55°C ~ +125°C(但性能波动大) |

| 典型用途 | 振荡器、滤波器、精密电路 | 去耦、旁路、储能 |

三、如何正确选型?

为确保系统长期稳定运行,建议遵循以下步骤:

- 明确工作温度范围:若系统需在-40°C~+85°C间运行,应选择符合该区间的温度等级产品。

- 确定电容值与公差:对于频率控制电路,建议选用±1%甚至更严格的容差等级。

- 检查额定电压与绝缘电阻:确保其耐压值高于电路最大工作电压,并具备足够的绝缘阻抗(通常 > 100 GΩ)。

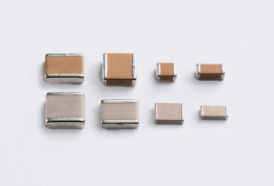

- 考虑封装尺寸与安装方式:根据PCB空间选择合适尺寸(如0402、0603、1206等)。

- 认证与标准合规性:优先选择通过AEC-Q200、RoHS、REACH等认证的产品。

四、未来发展趋势

随着5G通信、物联网设备和智能汽车的发展,对高精度、微型化、高温稳定电容的需求持续增长。未来,I类温度补偿电容将朝着:

• 进一步缩小尺寸(如0201封装)

• 提升耐高温能力(突破150°C)

• 集成更多功能(如自诊断、数字编码识别)

的方向演进。

- 电话:0755-29796190

- 邮箱:momo@jepsun.com

- 联系人:汤经理 13316946190

- 联系人:陆经理 18038104190

- 联系人:李经理 18923485199

- 联系人:肖经理 13392851499

- QQ:2215069954

- 地址:深圳市宝安区翻身路富源大厦1栋7楼