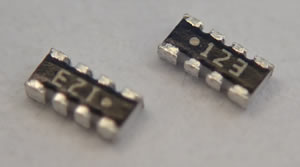

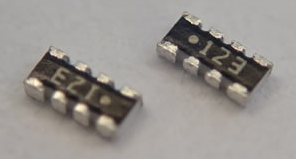

深入解读车载贴片排阻凸电极:从材料选型到生产制造全流程解析

车载贴片排阻凸电极的全生命周期解析

车载贴片排阻凸电极不仅是电子元器件,更是整车电子系统稳定运行的基石。其从原材料选择到最终装配,每一个环节都需严格把控,以确保在复杂车载工况下的长期可靠性。

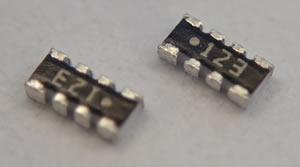

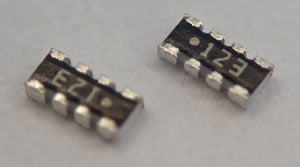

1. 材料与工艺选型

- 电阻材料:普遍采用金属氧化物膜(如SnO₂)或厚膜电阻浆料,具有高稳定性、低温度系数(TCR < ±50ppm/℃)。

- 基材选择:使用陶瓷基板或玻璃纤维增强环氧树脂(FR-4),具备优异的绝缘性和热传导性能。

- 凸电极镀层:采用Ni-Pd-Au多层镀层,既保证可焊性,又防止氧化腐蚀,延长使用寿命。

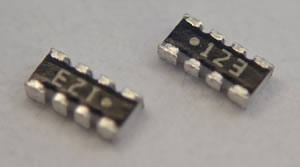

2. 生产制造流程

- 印刷与烧结:通过丝网印刷将电阻浆料印在基板上,再经高温烧结形成致密电阻层。

- 电极成型:采用激光雕刻或冲压工艺形成凸起电极结构,确保接触面积最大化。

- 测试与筛选:每批次产品均需通过老化测试、耐压测试、温湿度循环测试等,符合AEC-Q200车规级认证标准。

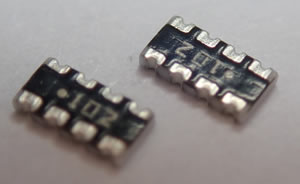

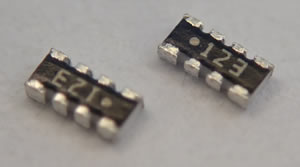

3. 车规级认证与质量保障

- AEC-Q200标准:要求器件具备1000小时高温储存、85℃/85%RH湿热测试、机械冲击与振动测试能力。

- 可追溯性管理:采用MES系统记录每一批次的生产信息,实现全生命周期可追踪。

- 失效分析机制:建立FA(Failure Analysis)团队,对异常失效样本进行微观分析,持续优化设计。

综上所述,车载贴片排阻凸电极的高性能并非偶然,而是集材料科学、精密制造与严苛验证于一体的系统工程成果。

- 电话:0755-29796190

- 邮箱:tao@jepsun.com

- 联系人:汤经理 13316946190

- 联系人:陆经理 18038104190

- 联系人:李经理 18923485199

- 联系人:肖经理 13392851499

- QQ:2065372476

- 地址:深圳市宝安区翻身路富源大厦1栋7楼