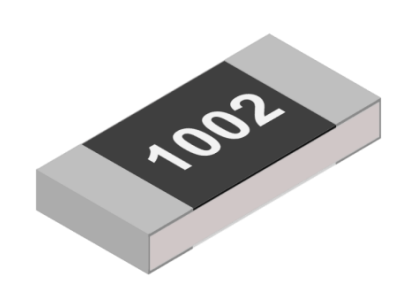

深入解析积层陶瓷电容的制造工艺与质量控制标准

积层陶瓷电容的制造流程

积层陶瓷电容的生产过程高度自动化,主要包括以下几个关键步骤:

1. 陶瓷浆料制备

将钛酸钡(BaTiO₃)等高介电常数陶瓷粉末与有机溶剂、粘合剂混合,形成均匀的浆料,用于后续印刷。

2. 层叠印刷

采用丝网印刷技术将导电银或镍电极图案印在陶瓷基片上,再通过高温烧结将多层结构一体化成型。

3. 内部电极连接

通过激光切割或机械冲压方式,使上下电极实现电气连通,形成完整的电容结构。

4. 外电极涂覆与烧结

在外部表面镀镍、锡等金属层,增强焊接性能和抗氧化能力,并进行最终烧结处理。

质量控制与可靠性测试

为确保产品在复杂环境下的长期稳定性,需执行多项严格测试:

- 温度循环测试:模拟极端温差环境,检测电容开裂或参数漂移。

- 高压测试:验证电容耐压能力,防止击穿失效。

- 寿命老化试验:在高温高湿条件下运行数百小时,评估长期可靠性。

- X射线检测:非破坏性检查内部结构完整性,识别分层、空洞等问题。

行业标准参考

国际上普遍遵循IEC 60384-8、AEC-Q200等标准,确保积层陶瓷电容在汽车电子等严苛场景中的安全可靠。

- 电话:0755-29796190

- 邮箱:ys@jepsun.com

- 联系人:汤经理 13316946190

- 联系人:陆经理 18038104190

- 联系人:李经理 18923485199

- 联系人:肖经理 13392851499

- QQ:2057469664

- 地址:深圳市宝安区翻身路富源大厦1栋7楼